VORTEX MODULO

VORTEX MODULO é um sistema de fabricação de telhas que foi projetado em uma base ‘modular’ para permitir ao cliente de atualizar facilmente a capacidade do seu sistema para se adequar à demanda crescente do mercado.

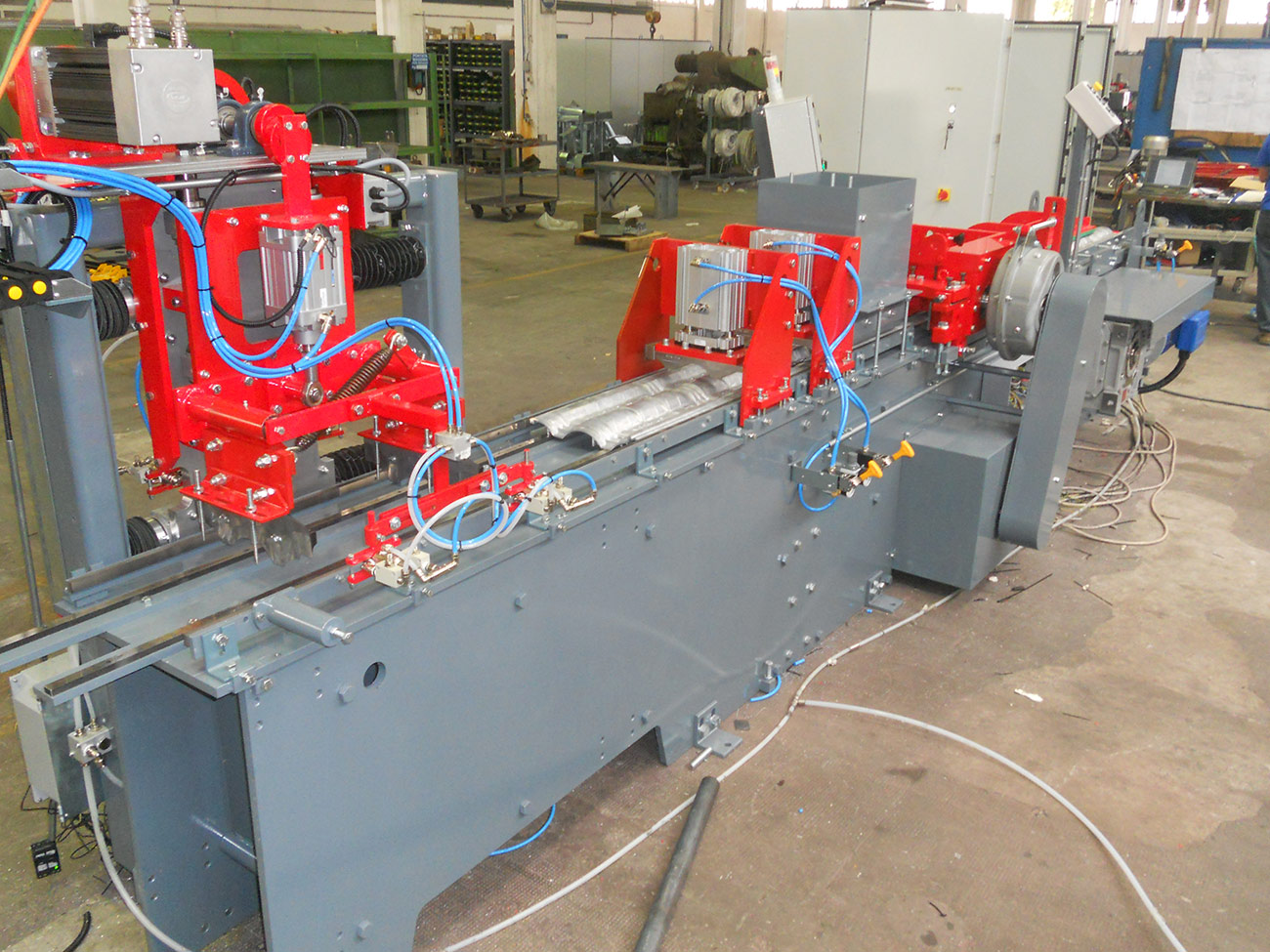

No coração da linha de produção VORTEX MODULO está uma máquina de extrusão de ação contínua que foi especificamente projetada para combinar a tecnologia mais recente, eficiência, força e facilidade de operação.

A extrusora tem dois motores elétricos, um para acionar os paletes de alumínio através da máquina e o outro para acionar a caixa de engrenagens montada na cabeça de extrusão de formação de telhas. O sistema de acionamento consiste de unidades de empurre inferior de paletes montadas sobre uma corrente contínua de alta resistência. A máquina de extrusão está também equipada com um sistema de corte de telhas “flutuante” de precisão automático que está sincronizado com o sistema de acionamento de palete.

A linha de produção VORTEX MODULO também incorpora um carregador/descarregador de telhas automático e, quando necessário, máquinas de paletização de madeira/empacotamento de telhas automáticas. Também pode operar com um sistema de cura automático, tal como ROTARY ou um MATRIX.

MODULO 60

Esse sistema MODULO é um sistema de produção de telhas que tem uma velocidade operacional até 60 telhas por minuto. É projetado para produzir telhas de concreto coloridas bloqueadas (420 x 330 x com cerca 12 mm de espessura conforme as normas internacionais). É também possível produzir cumeeiras de concreto nesse sistema.

O concreto fresco é preparado em um sistema de mistura e dosagem automático tendo uma capacidade de rendimento de 750 litros.

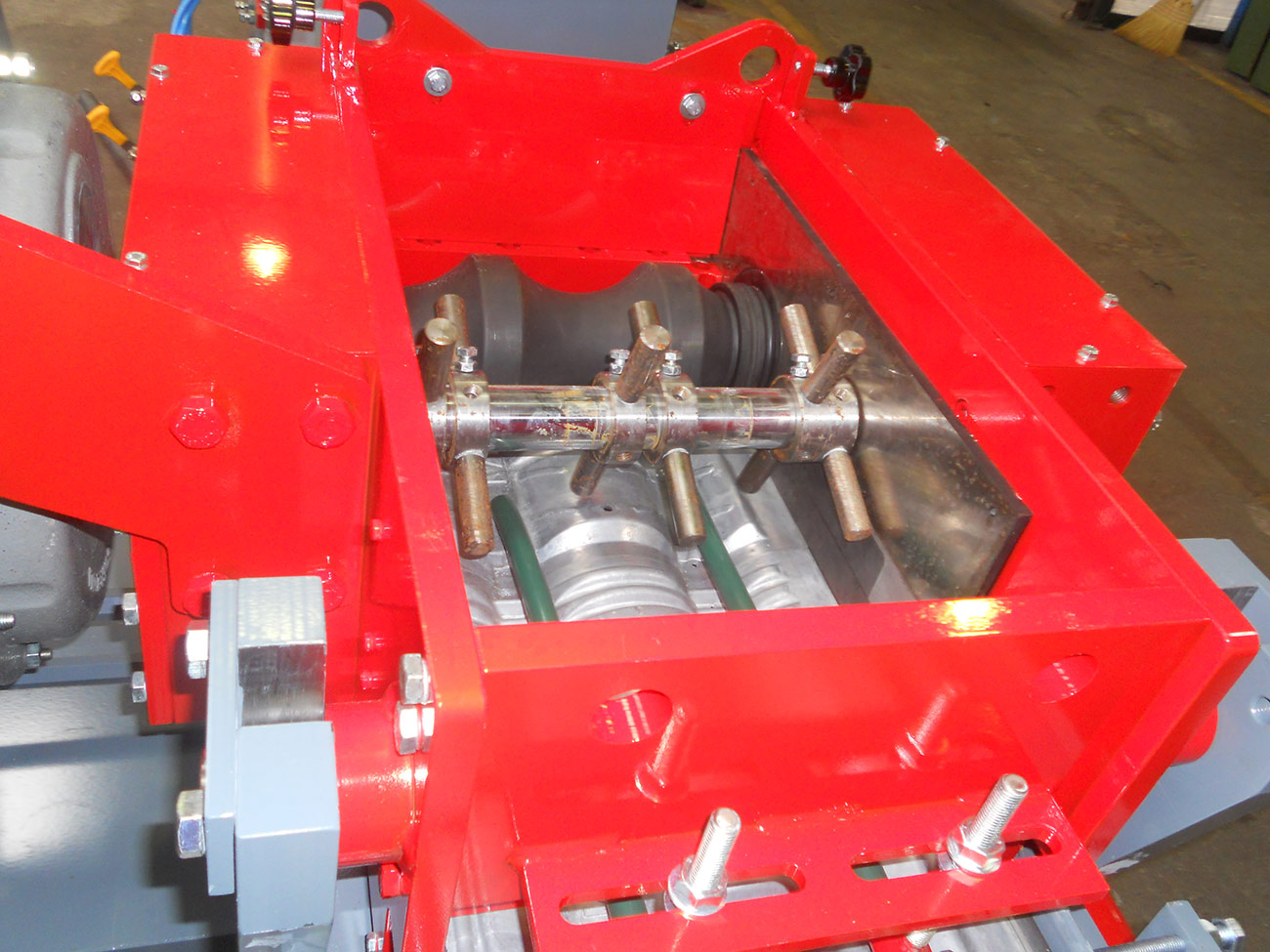

As telhas são formadas na superfície superior de paletes de alumínio moldado com precisão por um processos de extrusão-pressão.

A máquina de extrusão incorpora um mecanismo de corrente de ação contínua que move os paletes por meio da máquina de extrusão que está também equipada com uma unidade de corte “flutuante-dupla” automática equipada com duas lâminas para permitir à nova telha de ser cortada com precisão ao comprimento correto.

Carga e descarga das novas telhas úmidas formadas para dentro e fora dos racks de cura de aço, pode ser efetuado por operação manual ou automática a ser realizada pelo carregador/descarregador. Essa máquina eleva e empurra as telhas úmidas e os seus paletes de alumínio de suporte automaticamente para um compartimento vazio de um rack de cura de aço até ficar cheio. O rack cheio é depois transferido para uma câmera de cura aquecida. Quando as telhas estão curadas, o rack de aço retorna e é carregado no lado de descarregamento da máquina. As telhas curadas e os paletes de alumínio de suporte são então automaticamente empurrados para fora do respectivo compartimento para um mecanismo de descida que irá depositar uma fila de telhas de cada vez em um transportador de saída. Os controles para o carregador/descarregador são efetuados por meio de um PLC.

As telhas curadas e os paletes de alumínio de suporte são movimentados por meio de uma máquina de despaletização automática onde são separados.

Os paletes de alumínio vazios são transportados novamente para a máquina de extrusão de telhas por meio de uma unidade de mesa rotativa e, antes de entrarem na máquina, passam por meio de uma unidade de lubrificação que pulveriza cerca de 8 gramas de óleo sobre a superfície superior de cada palete à medida que vão passando.

Se necessário, as telhas secas separadas são então pintadas na sua superfície superior e depois são submetidas a uma operação de embalagem automática ou manual, conforme a preferência do cliente. Quando é usada uma máquina de empacotamento automático, uma unidade PLC controla o empilhamento, formação de embalagem, cintagem e carregamento em palete de madeira dos fardos de telhas terminadas.

Uma longa linha de transporte (ou um sistema de secagem) pode ser incorporado no sistema de produção para permitir a secagem da tinta de acrílico na telha antes da embalagem. Transportadores de serviço de alta resistência serão usados para movimentar as telhas e paletes de alumínio.

SAÍDA MÁXIMA

60 telhas/minuto

DIMENSÕES MÍNIMAS DO EDIFÍCIO

30 m x 50 m x 3,5 m altura

POTÊNCIA INSTALADA

~ 130 kW (misturador incluído)

PRODUÇÃO

24.000 telhas por turno

MODULO 120

O processo de fabricação de telhas é basicamente o mesmo que o do sistema VORTEX MODULO 60 com exceção que todo o sistema e equipamento foi projetado e quantificado para operar a uma velocidade de até 120 telhas por minuto.

Novamente, as telhas são formadas em paletes de alumínio moldado com precisão que são movidos por corrente por meio de uma máquina de extrusão. Depois das telhas úmidas recentemente formadas e paletes de alumínio saírem da cabeça de extrusão na máquina, as telhas são cortadas ao seu correto comprimento por uma unidade de corte “flutuante-dupla” que é operada por um motor servo. A unidade tem uma conexão de manivela que é diretamente sincronizada ao mecanismo de acionamento de palete para assegurar a precisão de corte das telhas.

A corrente motriz da máquina e as ferramentas na cabeça de extrusão são acionadas por dois motores de frenagem automática elétricos separados. Esses motores são controlados por inversores para permitir a regulação do avançamento de paletes pela máquina de extrusão e a rotação do rolo de formação na cabeça de extrusão.

Sistemas transportadores de alta resistência são usados no sistema para a movimentação e manipulação de telhas e paletes de alumínio.

Um carregador/descarregador automático é usado para carregar as telhas úmidas para dentro e fora dos racks de cura de aço. Os racks carregados são transportados de e para as câmeras de cura por uma empilhadeira ou semelhante. São empilhados dois verticalmente na câmera para reduzir a área de cura necessária. Cada rack tem uma capacidade de 390 telhas. Uma câmera de cura necessita de uma temperatura de, pelo menos, 30°C para permitir a cura de telhas úmidas durante 24 horas ou uma temperatura de 55/60°C com umidade de 95% quando é somente necessário um período de cura 8 horas. Conforme as condições locais poderá ser necessário instalar um sistema de aquecimento quando essas temperaturas não podem ser atingidas naturalmente.

Depois de completada a cura, a telha seca e palete de alumínio de suporte são transportados por meio de uma máquinas despaletizadora automática para a separação.

Tal como na operação do MODULO 60, os paletes de alumínio vazios são transportados novamente para a máquina de extrusão de telhas, por meio de uma mesa rotativa e unidade de lubrificação para serem reutilizados, enquanto as telhas secas separadas são transportadas para uma máquina de empacotamento automático. Se necessário, a superfície superior da telha pode ser pintada ao longo do percurso para a empacotadora. Quando a pintura da superfície é necessária, um longo transportador é adicionado para permitir à tinta acrílica de secar antes que a telha entre na empacotadora.

SAÍDA MÁXIMA

120 telhas/minuto

DIMENSÕES MÍNIMAS DO EDIFÍCIO

26 m x 90 m x 8 m altura

POTÊNCIA INSTALADA

~ 150 kW (misturador incluído)

PRODUÇÃO

49.000 telhas por turno